汽车内饰件及其质量检测标准解析

汽车内饰件是汽车内部的重要组成部分,不仅关乎驾乘的舒适性与美观度,更是影响车辆安全、环保和用户体验的关键因素。随着汽车工业的发展和消费者需求的提升,内饰件的材质、工艺和检测标准也日益严格与精细化。

一、 汽车内饰件的主要类别与功能

汽车内饰件种类繁多,按功能区域主要可分为以下几类:

- 仪表板总成:作为内饰的视觉中心和功能集成区,包含仪表罩、中控台、出风口等,要求具备良好的视觉效果、触感、耐用性以及安全气囊正常展开的可靠性。

- 座椅系统:包括座椅骨架、泡沫、面套及调节机构,直接决定乘坐舒适性、支撑性和安全性(如侧气囊)。

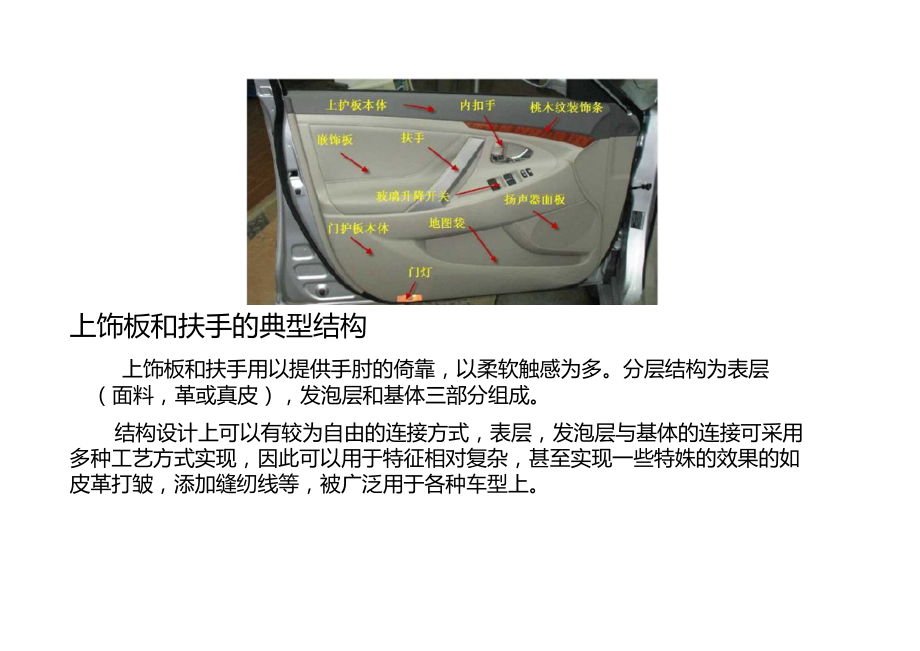

- 门内饰板:集成了扶手、储物格、开关面板等,影响操作便利性、隔音效果和侧面碰撞保护。

- 顶棚与立柱饰板:营造车内空间感,通常要求轻量化、良好的吸音隔热性能。

- 地毯与声学元件:主要功能为隔音、减振、隔热及提升脚部舒适度。

- 方向盘、换挡手柄等操控件:直接与驾驶员交互,强调手感、防滑及功能性。

- 其他装饰件与功能性部件:如装饰条、储物盒、安全带等。

这些部件通常由塑料、皮革、织物、泡沫、金属、复合材料等多种材料制成,其选择需综合考虑设计、成本、性能和法规要求。

二、 汽车内饰件的核心检测标准

为确保内饰件的质量、安全与环保性能,全球汽车行业形成了一系列严格且通用的检测标准体系。这些标准主要涵盖以下几个方面:

- 材料性能测试:

- 物理机械性能:如拉伸强度、断裂伸长率、硬度、耐磨耗性(如Taber磨耗测试)、抗撕裂性等,评估材料的耐用性。

- 热学性能:包括热老化测试(验证长期高温下的性能稳定性)、耐冷热交变循环、尺寸热稳定性等,模拟车辆从极寒到暴晒的使用环境。

- 耐环境性能:如耐光照(氙灯/UV老化测试,防止褪色、粉化)、耐湿热、耐化学品(如清洁剂、汗液、燃油)等。

- 安全与法规符合性测试:

- 阻燃性测试:这是内饰件最核心的安全要求之一。各国均有强制标准,如中国的GB 8410、美国的FMVSS 302、欧盟的ECE R118等,要求材料在特定条件下具有较低的燃烧速度,以争取乘客逃生时间。

- 挥发性有机化合物(VOC)与气味测试:关乎车内空气质量和驾乘健康。标准如中国的《乘用车内空气质量评价指南》(GB/T 27630)、日本的JAMA、德国的VDA 270气味测试等,严格控制甲醛、苯系物、醛酮类等有害物质的释放量及整体气味等级。

- 雾化测试:评估内饰材料在高温下挥发出的可冷凝物质在车窗等玻璃表面凝结成“雾”的程度,影响视线安全。常用标准有DIN 75201、ISO 6452等。

- 感官质量与可靠性测试:

- 外观质量:检查色差、光泽度、表面纹理、间隙段差、无脏污划伤等。

- 触感与异响测试:通过专业设备或人工评估材料的柔软度、摩擦特性;进行振动、敲击测试以确保部件在行驶中不产生令人不快的噪音。

- 操作耐久性:如座椅调节机构、扶手、储物盒盖等的反复开合寿命测试。

- 功能性测试:

- 与安全系统的兼容性:如仪表板在安全气囊点爆试验中必须正确撕裂并展开,碎片不得对乘员造成二次伤害。

- 人机工程学与装配性:确保部件易于安装、拆卸(便于维修),且符合人机交互设计。

三、 发展趋势与挑战

当前,汽车内饰件的发展正朝着智能化、轻量化、环保化、个性化及高感知质量方向迈进。这给检测标准带来了新的挑战:

- 新型材料(如可再生材料、高性能复合材料)需要建立相应的评价体系。

- 智能表面(集成触控、显示、照明等功能)需增加对电子可靠性、光学性能等的测试。

- 更严苛的环保法规推动VOC、可回收性等标准持续升级。

- 虚拟测试与数字化检测技术的应用日益广泛,以提高开发效率和检测精度。

汽车内饰件是一个多学科交叉的复杂系统,其检测标准是保障产品从设计到量产全过程质量与安全的基石。制造商、供应商及检测机构必须深入理解并严格执行这些标准,才能打造出既美观舒适又安全可靠的汽车内饰,满足日益提升的市场与法规要求。

如若转载,请注明出处:http://www.sbogxk.com/product/56.html

更新时间:2026-02-28 00:12:12